预应力管桩是采用先张法预应力工艺和离心成型法制成的空心圆筒形混凝土预制构件。其具有单桩承载力高、施工快、适应性强、环保节能、耐久性好等优点,被广泛应用于工业与民用建筑、桥梁、港口、码头等基础建设,在对基础承载力要求高的高层建筑、大型厂房和储罐等工程中作用重大。

预应力管桩主要由桩身、桩套箍和端板组成,标准节长为10m,当桩长不够时,需要进行接桩,接桩方式主要有焊接和机械连接两种。

《GB 50202-2018建筑地基基础工程施工质量验收标准》要求对焊接接桩质量除进行常规检查外,尚应做10%的焊缝探伤检查。

在实际检测中,受限于接头几何结构条件,常规的超声波横波检测难以实现对接头内部缺陷的检测,本文我们来分析其原因,并寻找相应的解决方法。

为什么常规超声波横波检测难以实现接桩焊缝的检测?

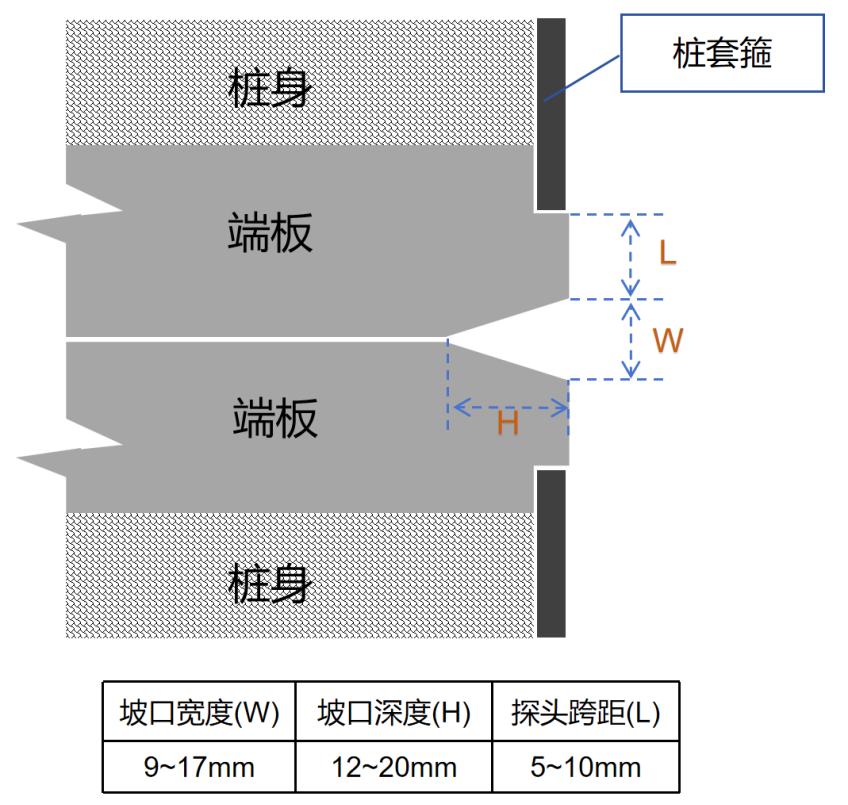

主要受限于焊接接头的几何结构,图2是端板(先张法预应力混凝土桩两端用于生产中预应力张拉锚固和施工中连接的钢件)结构图,B处为焊接坡口位置。

图3 是端板焊接接头的主要规格尺寸,可以看出,端板上可供横波检测时探头放置和移动的区域L仅有5~10mm,再加上焊缝盖面宽度,其长度远小于横波探头长度,也就是说在此之上放置探头都不能实现,更不要说前后移动探头,实现声束对整个焊接接头的全覆盖了。

要注意的是:桩套箍表面不能作为探头的扫查面,因为桩套箍厚度只有1.5~2mm,往往采用嵌套连接,超声波波束是无法由其进入端板焊缝内部的。

接桩焊缝能不能使用射线检测?

对于焊缝内部的缺陷检测,除采用超声波检测外,射线检测也是一种常用手段。但是对于管桩桩接焊缝而言,采用射线检测也不现实,主要原因为:焊缝不是全熔透,在径向方向,焊缝厚度仅占整体厚度(管桩直径)的不到5%,射线检测无法保证影像的对比度。

什么方法可以检测接桩焊缝?

1.将焊缝余高磨平,用直探头在焊缝表面径向检测内部体积型缺陷(如夹渣、气孔),以及与检测面平行的层间未熔合;

2.将焊缝余高磨平,用大角度斜探头在焊缝表面周向检测内部横向裂纹和坡口处缺陷(检测时探头尽量作0~45°摆动);

3.采用磁粉或渗透检测焊缝表面缺陷。

在实际工程应用中,除了使用可靠的检测手段,保证质量安全外,更应从施工过程加以控制,《JGJ94-2008建筑桩基技术规范》中给出的接桩焊接技术规范如下:

焊接接桩的技术规范: