在焊缝超声波检测中,常常会出现一些非缺陷回波信号,即所谓的伪缺陷。相比于射线检测底片上的伪缺陷影像,或者磁粉、渗透检测中的伪显示,超声检测中的伪缺陷信号出现频率高,而且较难识别和判断。

例如,在某大型钢结构工程的焊缝检测中,由于检测人员将伪缺陷误判为真实缺陷,导致了工程进度的延误和成本的增加。因此,在焊缝超声检测中对这类非缺陷回波信号深入的分析,有助于排除伪缺陷带来的干扰,从而能够精准地识别出缺陷,避免因为误判、漏判,造成不必要的损失。

本文我们将对焊缝超声波检测中常见的伪缺陷进行深入分析。

焊缝中常见的伪缺陷有:

(1)表面波

(2)焊角回波

(3)焊缝中的变形波(山形波)

1、表面波

产生机理:

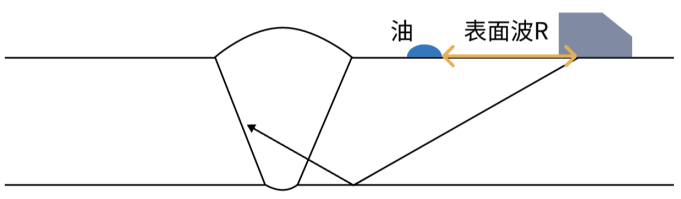

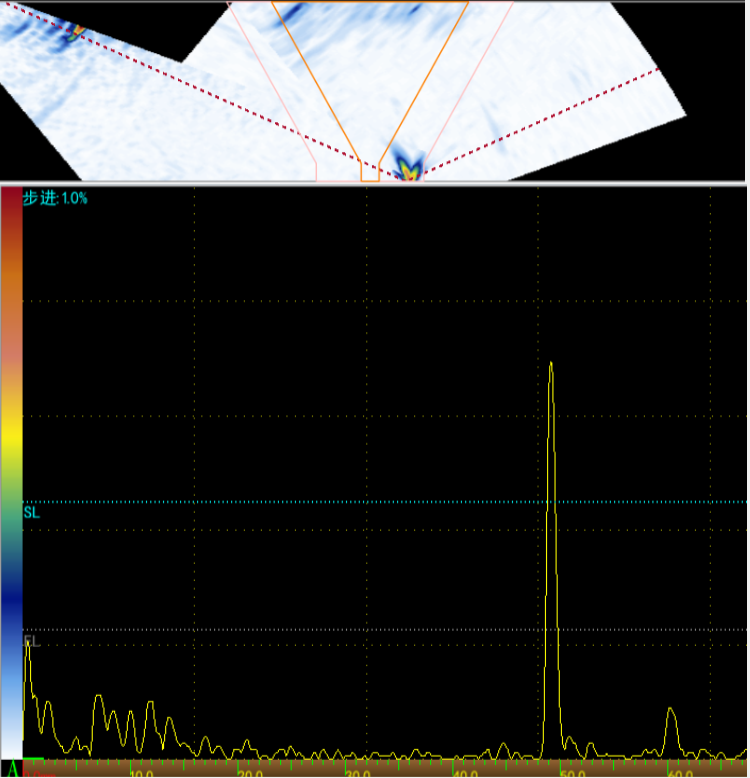

探头发射的超声波波束分为主波束和旁瓣,并且主波束具有一定的扩散角,一些情况下,部分波束会形成沿工件表面传播的表面波,在遇到工件表面的不连续时(如油、锈等)会产生反射回波信号(如图1)。

探头K值越大、晶片尺寸越小、频率越小,会导致超声波声束扩散角增大,表面波愈加明显。

波形特点、识别方法:

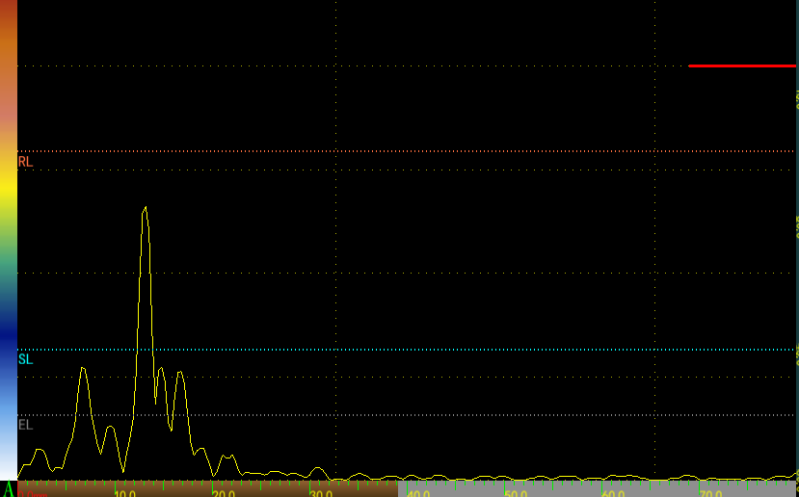

表面波波形较宽(如图3),用手拍打探头前部,表面波会明显跳动或消失。

2、焊角回波

产生机理:

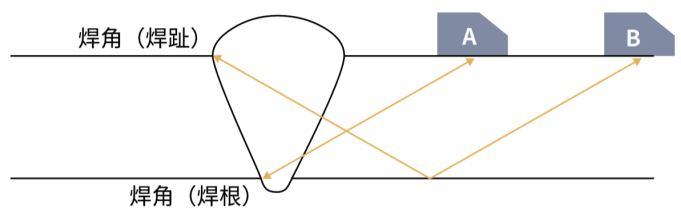

焊缝一般有余高,余高与母材的交界处称为焊角,由焊角产生的回波称为焊角回波。

焊角回波主要是由于超声波主波束垂直或接近垂直入射至焊角轮廓处,产生的反射波沿原路径返回,继而被探头接收(如图4)。

焊角回波高度与余高高度有关,余高高时焊角回波高度高;如果余高很小或者将余高磨平则不存在焊角回波。

波形特点、识别方法:

焊角回波可分为焊趾处焊角回波、焊根处焊角回波,其探头位置分别在A、B处产生(如图3),识别焊角回波有以下几种方法。

(1)看最高回波位置

仪器上焊角最高回波的位置与工件上实际焊角位置相同;

探头置于A处:显示深度略大于1倍板厚(如仪器设置了根据工件厚度自动计算缺陷深度功能,则显示深度略小于板厚,但已超出1次波范围);

探头置于B处:显示深度略大于2倍板厚(如仪器设置了根据工件厚度自动计算缺陷深度功能,则显示深度接近余高高度,但已超出2次波范围)。

(2)对侧不可见特征

只有远离探头一侧的焊角才可能产生焊角回波,即焊角回波只能在与其相对的一侧才能探测到(因为探头侧的焊角轮廓线与超声波入射方向近于平行,不产生焊角反射)。

如果在焊缝两侧都检测到焊角回波,其两侧回波对应的水平位置一定不重合,如果位置相同,则很有可能是焊趾裂纹或咬边。

(3)除上面两种方法外,对于焊趾处的焊角回波(探头置于B处),可以用手指蘸上油轻轻敲击工件对应的焊角处,此时焊角回波会上下跳动。这也是一种简单有效的焊角回波判断方法,但是对于焊根处的焊角回波(探头置于A处)这种方法一般很难实现。

3、焊缝中的变型波(山形波)

产生机理:

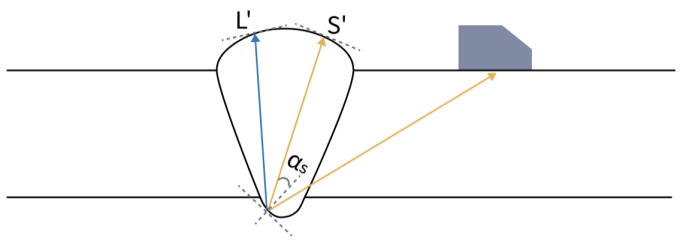

在某些焊缝检测中,超声波主波束入射到焊角轮廓处时,其横波入射角小于第三临界角

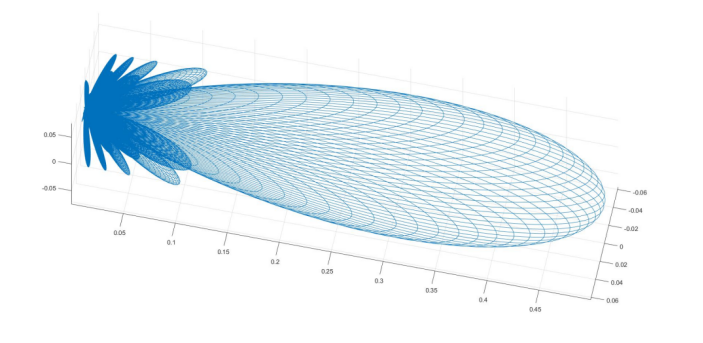

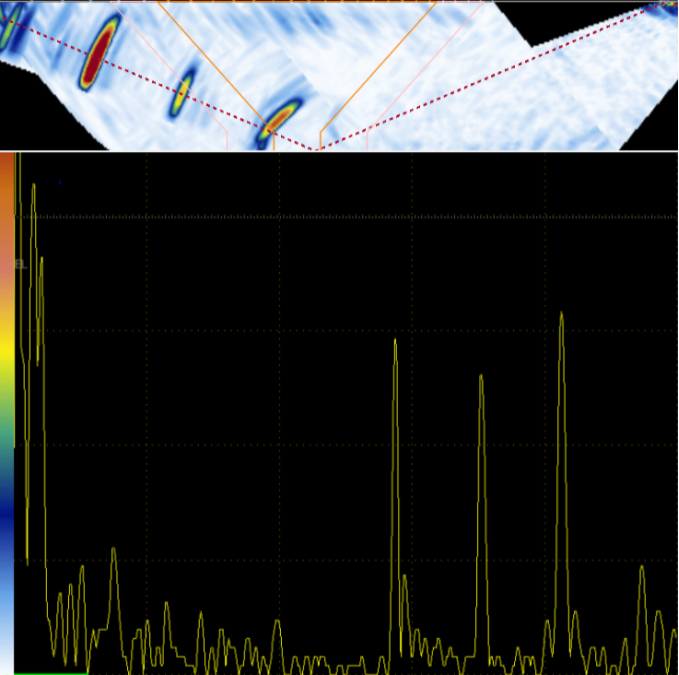

,此时工件中除了反射横波S’外,由于波形转换,还会产生变型纵波L’。当S’或L’垂直入射到焊缝上表面某些部位,再次反射,其回波原路返回,继而被探头接收。这样,在屏幕上可能同时出现三个回波,即所谓的“山形波”(如图7)。

“山形波”的形成条件看似苛刻,但由于超声波波束具有一定的扩散角,这种波形显示在焊缝检测中并不罕见。比如:焊缝厚度在14~30mm左右,外观成形较好,余高较高的情况下,经常会出现“山形波”。往往检测时连续不断的出现较强的“山形波”,说明焊缝成形较好,焊缝内部一般也很少有较大缺陷。

要注意的是,由于焊角轮廓差异,“山形波”并不总是3个波峰一起出现,有时L’和S’只出现其中一个。

波形特点、识别方法:

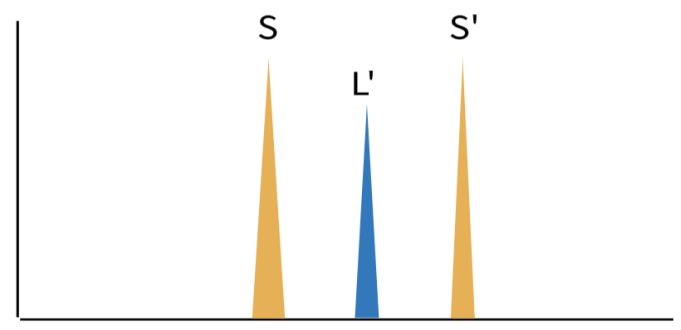

(1)回波位置

第1个回波S,深度略大于1倍板厚(如仪器设置了根据工件厚度自动计算缺陷深度功能,则显示深度略小于板厚,但已超出1次波范围);

第2个回波L’在第3个回波S’中间近1/2处,并且彼此间声程差不超过1倍板厚T;

(2)对侧不可见特征

“山形波”是由于焊角回波所派生的,而焊角回波具有对侧不可见特征,所以“山形波”也具备这一特征。即同一个“山形波”只能在焊缝一侧检测到,换到另一侧检测时,可能出现另一个“山形波”,但绝不会出现同一个“山形回波”。

由于“山形波”是从焊缝表面反射的,同样可用手指沾油拍打焊缝表面,“山形波”会明显跳动。

掌握上述三种常见的焊缝超声检测中的非缺陷回波的产生机理、波形特点以及识别方法,可以帮助我们在现场检测时迅速识别缺陷与非缺陷回波信号,从而有效避免不必要的误判、漏判,这也是现场超声检测中必备的基本技能。